Variáveis nas operações de usinagem

No dia-a-dia observo diversas situações em que uma operação de fresamento, furação, ou torneamento não é executada com sucesso. Muitas vezes o operador ou o técnico culpa a ferramenta (principalmente) ou algum outro item, mas a verdade é que não foi feita uma observação adequada e abrangente acerca do problema. O que observo aqui é que devemos conhecer com profundidade sobre as variáveis envolvidas nas operações de usinagem.

O principal objetivo deste post é discorrer brevemente sobre itens a serem analisados ao usinar uma peça, em busca de melhor solução e melhor qualidade de análise.

Algumas das variáveis envolvidas nas operações de usinagem (as principais) são:

Material a ser usinado

Cada material possui suas especificações, e suas dificuldades particulares. Por exemplo, o aço Inox é um material duro e plástico ao mesmo tempo, enquanto o ferro fundido cinzento é duro e quebradiço, o alumínio é mole e plástico, etc.

Pré-requisitos de operação

Analisar a quantidade fabricada, as rugosidades necessárias, as tolerâncias, etc.

Tipo de usinagem

A peça poderá ser usinada via fresamento, furação, rosqueamento, brochamento, torneamento, eletro-erosão, mandrilamento, retífica, etc., ou uma mescla entre dois ou mais operações.

Máquina

Dependendo da máquina, tipos de ferramentas são necessários. Por exemplo, máquinas tipo portal (Waldrich Coburg) ou Mazak (Versatech) são potentes (alto torque), mas possuem certas restrições quanto ao RPM máximo e/ou à velocidade de avanço; neste caso, uma fresa de desbaste com alto AP pode entregar um resultado melhor do que uma fresa high-feed ou high-speed. Já um centro de usinagem 5 eixos pequeno é uma máquina pequena e de alta rotação; neste caso, fresas de high-speed ou high-feed se comportam melhor do que uma high-power, pois temos uma equipamento para trabalhar em alta rotação e/ou avanço, mas o torque é baixo.

Peça

Há diversos tipos de peças, como estruturas de aço soldadas, fundições, blocos inteiriços cortados, blanks para retrabalho, etc.

Dispositivo de fixação da peça

O ideal é adotar um sistema de fixação robusto, com bastante massa para absorver e suportar as operações de usinagem. Mas nem sempre isso é possível, pois às vezes a peça tem muitas áreas que precisam ser usinadas e com pouca área para fixar. Para isso, há diversos sistemas de Zero Point e de Grip disponíveis no mercado. Mas a escolha das ferramentas pode variar de acordo com a forma que a peça é presa.

Líquido refrigerante

Muitas vezes ignorado, o fluído de refrigeração pode alterar de forma significativa o resultado da operação. Por exemplo, ao rosquear com macho laminador em aço Inox, a concentração de óleo solúvel na água correta definirá se a operação será executada com sucesso.

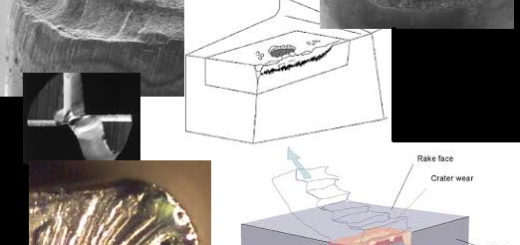

Ferramenta

Verificar qual é o melhor tipo de ferramenta para executar.

Geometria da ferramenta

Selecionar a melhor geometria possível. Há uma infinidade de geometrias disponíveis, e todos os grandes fabricantes possuem uma grande variedade.

Recondicionamento

Criar regras simples para recondicionar ferramentas pode ajudar muito em questões de padronização, desempenho e custo/benefício. Por exemplo, em máquinas com peças altamente seriadas, o ideal é o uso de ferramentas em condições originais ou muito próximas do original. Já em máquinas convencionais as ferramentas reafiadas não são um problema tão grande. E em equipamentos utilizados em manutenção, como furadeiras radiais para remover brocas quebradas, o ideal é aplicar ferramentas bastante usadas, para que posam ser afiadas manualmente pelo operador.

Fixação da ferramenta

Sempre que possível, utilizar os sistemas de ferramentas mais robustos e com melhor balanceamento.

Pessoas

Aqui, o treino e a valorização do trabalho humano são essenciais para o sucesso do negócio. Não há tecnologia que funcione bem quando não há qualificação suficiente. A aplicação de técnicas depende da criatividade e de conhecimento prévios.